1 產品性能特點

1.1 PDQ型單板

起重鉗(以下簡稱

單板鉗)與QS型雙板起重鉗(以下簡稱

雙板鉗),采用低合金高強度結構鋼制造并熱處理而成。

1.2 單板鉗與雙板鉗試驗載荷為2倍極限工作載荷,破斷載荷為4倍極限工作載荷。

1.3 單板鉗與雙板鉗只適用于厚鋼板和多層鋼板的水平吊運。

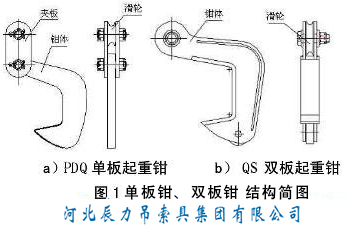

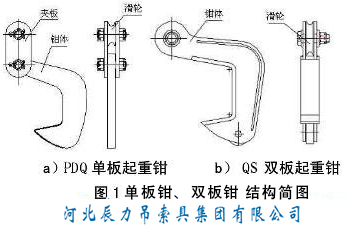

2 結構簡圖見圖1

3 吊裝形式

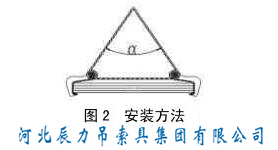

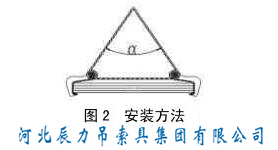

3.1 單板鉗與雙板鉗適用于厚鋼板和多層鋼板的水平吊運,安裝方法見圖2,兩個單板鉗或雙板鉗必須用一根鋼絲繩繞過滑輪,起吊鋼絲繩的兩頭。

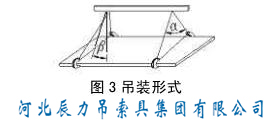

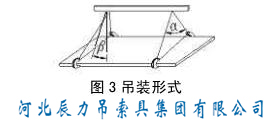

3.2 單板鉗與雙板鉗起吊鋼板時,必須與橫梁配套使用,其中α在(45-90)°之間,β在(0-15)°之間。橫梁的有效長度應不小于鋼板長的1/3。單板鉗或雙板鉗兩只試驗為額定載荷,四只為一組吊裝作業,吊運過程中,鋼板應保持水平見圖3。

4 使用方法和注意事項

4.1 當夾角α大于60°時,(因為額定載荷規定在60°角),允許的***大起重量=額載×表1中的折合系數。

表1 折合系數

|

頂部夾角α |

0°~60° |

70° |

80° |

90° |

|

折合系數 |

1 |

0.9 |

0.8 |

0.7 |

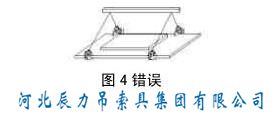

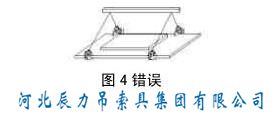

4.2 如圖4所示,不允許在被吊鋼板上面疊加一塊小鋼板。

4.3 起吊過程中,嚴禁吊運的鋼板受到碰撞和沖擊。

4.4 吊運過程應盡量平穩,下面嚴禁站人或物品上面通過。

4.5 每次使用前后均應檢查各部位有無異常情況,如焊縫裂紋、孔或軸變形,轉動部位劃傷、銹蝕,鉗牙損壞等。

4.6 標識丟失后應及時補上,避免用錯。

4.7 存放地點應防止生銹及對單板鉗或雙板鉗漆表面的損壞。

4.8 長期不用時應在各活動部位涂以油脂,其余部位涂漆。

5 報廢標準

出現下列情況之一,應更換部件或報廢

5.1 鉗口變形達到原開口度的2.5%時,應更換部件或報廢;

5.2 鉗軸的磨損量或變形量達到原直徑的2.5%時,應更換部件或報廢;

5.3 鉗軸孔的磨損量達到原尺寸的5%時,應更換部件或報廢;

5.4 單板鉗與雙板鉗整體活動不靈活,經過各滑動部位加潤滑油后仍然不靈活時,應更換部件或報廢。

全國服務熱線

全國服務熱線